对于机床操作者来说,实现高效、高精度的加工是至关重要的。特别是在航空航天、模具等高精度制造领域,随着加工任务和流程的日益复杂,数控加工的安全性、机床状态以及加工质量的监控和管理显得尤为重要。如何确保加工过程的稳定性和可靠性?以及如何提高加工质量和效率?已成为行业关注的焦点。

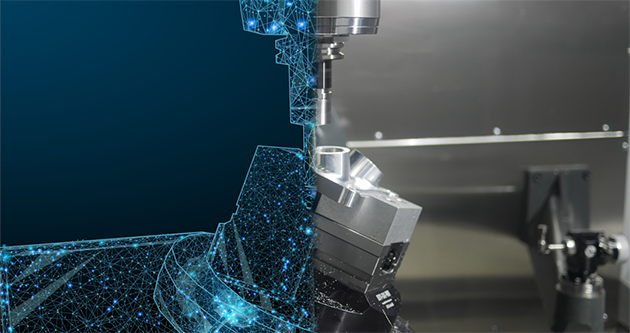

传统机加工企业面临机床状态监控困难,加工质量不稳定,数据追溯与优化受限,维护模式不智能等种种难题。用户希望借助先进的数字孪生技术实现数字化转型和升级,以提高企业竞争力。如何确保加工过程的稳定性和可靠性?如何提高加工质量和效率?本期直播海克斯康技术专家为您逐一解答。

直播预告

6月27日(周四)14点

识别上方二维码,预约直播

技术原理

海克斯康机床数字孪生解决方案通过在NCSIMUL软件中精确构建实际加工机床的仿真模型。通过虚拟机床与实际数控机床进行实时通讯链接,数字孪生系统可实时反馈机床的运行状态和切削加工信息。

六大优势

海克斯康机床数字孪生解决方案在数控机床加工领域具备诸多优势,就像“全能战士”一般的存在,能够实现:

● 精细化仿真更安全?生产效率大幅提升

● 全面高效状态监控?质量分析及优化

● 统计分析指导决策?可实现预测性维护

实现收益

海克斯康机床数字孪生解决方案为用户提供了一个强大的工具,用于优化加工参数、预测潜在问题、提高加工质量和效率,并最终提升整体生产效益:实现工厂数字化运营,降低采购费用和人工成本,提高机床利用率,缩短加工周期,减少定期维护费用等。

专家介绍

申威:海克斯康方案应用中心项目经理

负责自动化方案及定制机专机的研发与推广工作,具有10年以上的研发及项目管理经验。长期致力于为企业提供自动化及数字化方案、为客户提质增效赋能。先后主导机床数字孪生解决方案、数控五轴模拟训练机、自动化检测解决方案、光伏影像测量专机的产品管理及项目管理工作。

(来源:海克斯康制造智能)

京公网安备 11011202001138号

京公网安备 11011202001138号