使用RFID载码体作为模具的唯一数据标识。通过读取载码体数据完成模具信息的自动识别。从而实现生产过程中对模具信息实时进行追踪,并可以将生产过程数据记录到RFID载码体中。通过对模具的追溯及时发现需要进行维护的模具。实现对模具库存进行实时的管理。

背景分析

● 用户场景现状

- 物料种类繁多,数量巨大。

- 需要人工参与,生产效率低下且易出错。

● 用户痛点分析

- 刀具管理调度混乱,占用大量空间。

- 缺乏及时有效的保养会造成经济损失。

- 人工为主的管理方式,既不能及时统计库存数量,同时又存在统计偏差的问题。

● 升级需求

- 建立刀具自动识别,追溯系统。

- 使用RFID载码体对刀具进行标记,实现全生命周期追溯。

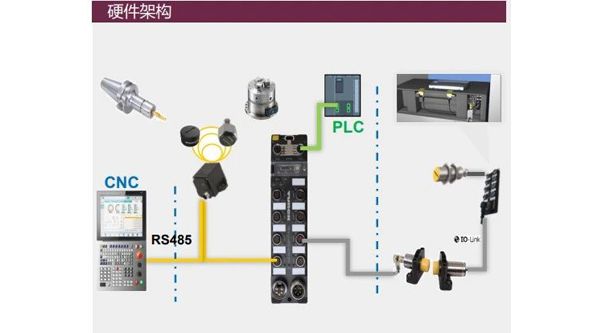

操作及使用方式,将RFID载码体安装于模具上。然后按照推荐的读写距离,在各个读写点 相应位置安装读写头。再根据系统对数据采集的需求对RFID 载码体进行数据读写,以达到模具信 息追溯的目的。并且,可连接耦合型传感器获取现场大型工件的位置信息。该方案支持主流工业以太网通讯协议(Profinet,Ethernet/IP, ModbusTCP),不仅如此特殊应用也可选择RS485通讯方式。

关键属性与技术优势

● 超长距离的RFID读写头,防护等级高达IP69K,适用于更丰富的应用场景。

● 2000字节的存储空间可以存储大量数据信息,使刀具成为一个移动的数据库。

● 支持多种工业以太网通讯协议,灵活的RFID数据接口,简单集成。

方案带来更多的用户收益,刀具/模具信息自动识别,减少人为操作失误。获得刀具/模具使用状态的实时记 录,可以做到及时维护。从而实现库存的实时管理和优化。

刀具的数据被写在嵌入在刀柄的RFID芯片中,具有增长感应距离的读写头可以直接安装于刀盘的后背板上。换刀时,安装在刀柄上的射频识别标签的数据可以直接透过非金属背板被读取。只需简单地旋转刀盘就可以识别数控机床上的所有刀具。

不仅如此,大型冲压车间必须确保正确地使用模具。使用RFID的自动识别系统可防止错误。图尔克的RFID系统提供了必要的工作距离和高防护等级。图尔克电感式接近开关可验证压机中金属板定位是否正确。这些开关具有极大的抗磁场干扰能力,最大限度地增加了工作距离。RFID和电感式接近开关的组合确保平滑的生产工作流程,防止昂贵的停机。

(来源:图尔克)

京公网安备 11011202001138号

京公网安备 11011202001138号