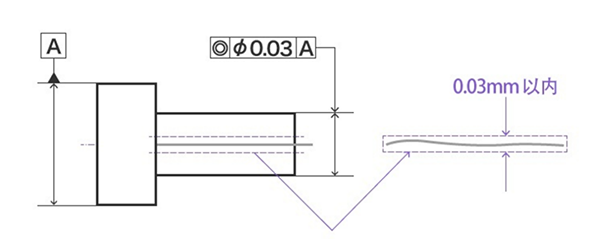

同轴度是指圆柱体(旋转体的表面)的直径上的相对元素的中点都落在基准中心线上,是一个圆柱特征相对于另一个基准圆柱特征的定位公差,简单来说就是指定两个圆柱面的轴的同轴程度。

为什么要检测同轴度?

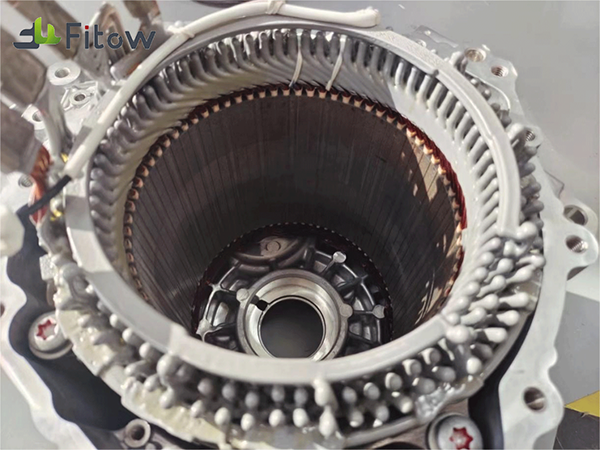

目前市面上大部分新能源汽车使用永磁同步电机或交流异步电机作为动力装置。

作为汽车的“能源核心”,“三电”基础技术之一,驱动电机在生产制造时就对定子和转子之间的同轴度就有着很高的要求。如果定子和转子的同轴度不符合要求,在电机出厂前就无法通过负载测试,严重的话会导致该电机直接报废,造成较大的损失;并且同轴度不合格的电机如果使用在汽车上,在车辆运行时就会产生噪声,进而影响NVH。

传统方法——接触式测量

目前市面上普遍的采用接触式测量方法——三坐标测量,具有测量精确度高,重复性好的优点,可以真实反馈产品的信息,是测量行业公认的对标数据。但三坐标测量存在以下几点弊端:

误差大、重复性差

由于测量方法及测量基准选用的不同,以及采点策略、测量环境等因素的影响,常常会出现测量误差大、重复性差的现象;

检测节拍慢

通常一个工件的测量时间在5-20分钟不等,严重影响生产效率;

易损坏

不当的操作容易损害工件某些重要部位的表面精度,也会使探头损坏;

价格高

测量仪价格昂贵,难以大批量购买和使用;

环境要求严苛

要求实验室环境,对现场的温度、湿度,以及被测物品的水平度都有很高的要求。

菲特方法——非接触式测量解决方案

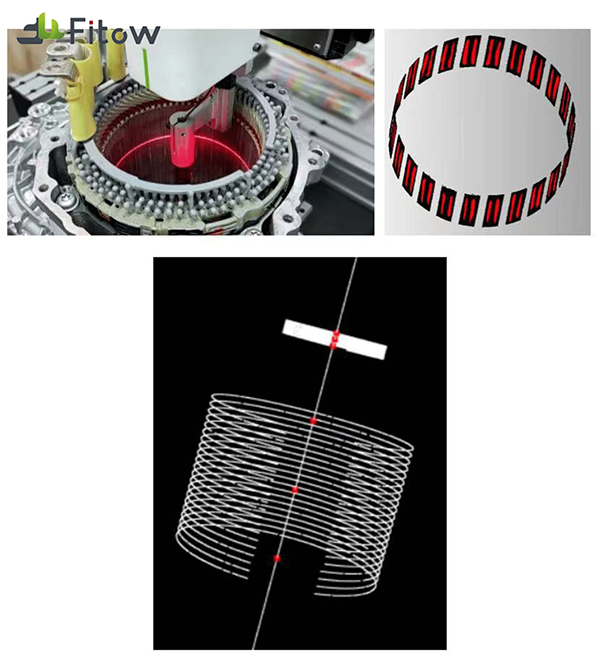

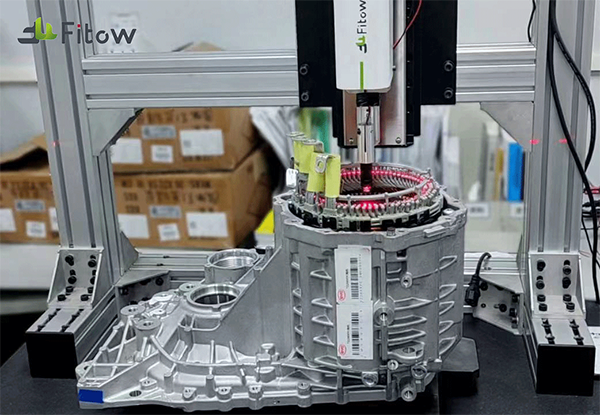

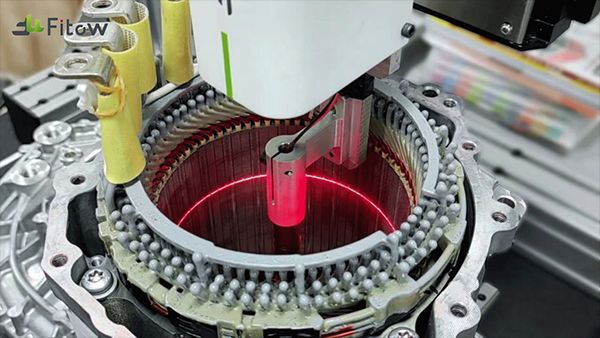

菲特自主研发的非接触式同轴度检测系统,通过伺服机构或机器人带动测量探头进行全自动扫描,根据物体轮廓对线结构光调制造成的光信号变化,通过精准高效的智能化算法的处理可重建物体轮廓,实现整个产品形貌的三维重建,同时使用全局智能优化算法有效提高测量精准度,精确计算出产品关键尺寸测量信息。

相比传统的三坐标接触式测量方法,菲特研发的非接触式同轴度检测方案具备以下优势:

高精度

单次测量点云数据高达数万,轮廓更精细,覆盖范围更大,更真实反映产品的尺寸信息,有效避免微小缺陷所带来的误判,动态测量精度达5μm;

高效率

智能化、自动化检测效率,单个物品的测量在60s内,是传统检测方式的几十倍;

高适用性

可适应较大范围的环境温湿度变化,并且针对产品“倾斜”、“凹陷”、“边缘”等特征,可通过算法进行校正,有效提高测量精度;

低成本

超低的成本可大量采购,集群应用,大幅提高生产检测效率;

高效管理

数字化、可视化管理,数据化判定,数据可追溯,扫描检测结果可视化。

菲特同轴度检测解决方案,集智能化、自动化检测与数字化、可视化管理于一体,稳定性、通用性强,应用于实际生产中可快速灵活部署,极大提升检测速度、精度,极限提高电驱检测的效率及生产、人力、管理成本,为新能源汽车的高效高质生产提供坚实的保障。

(来源:菲特)

京公网安备 11011202001138号

京公网安备 11011202001138号