随着智能制造在传统制造领域的进一步渗透,新能源汽车和储能领域等下游应用行业的高速发展,锂电池制造需求升级,更多的生产企业正将锂电池生产与工业智能化技术相结合。作为长期深耕并助力汽车智能制造的库卡,也正不断推出先进的智能化制造设备和技术为高品质、高效率的锂电池生产添砖加瓦。

模块化和全自动的电池模组生产线

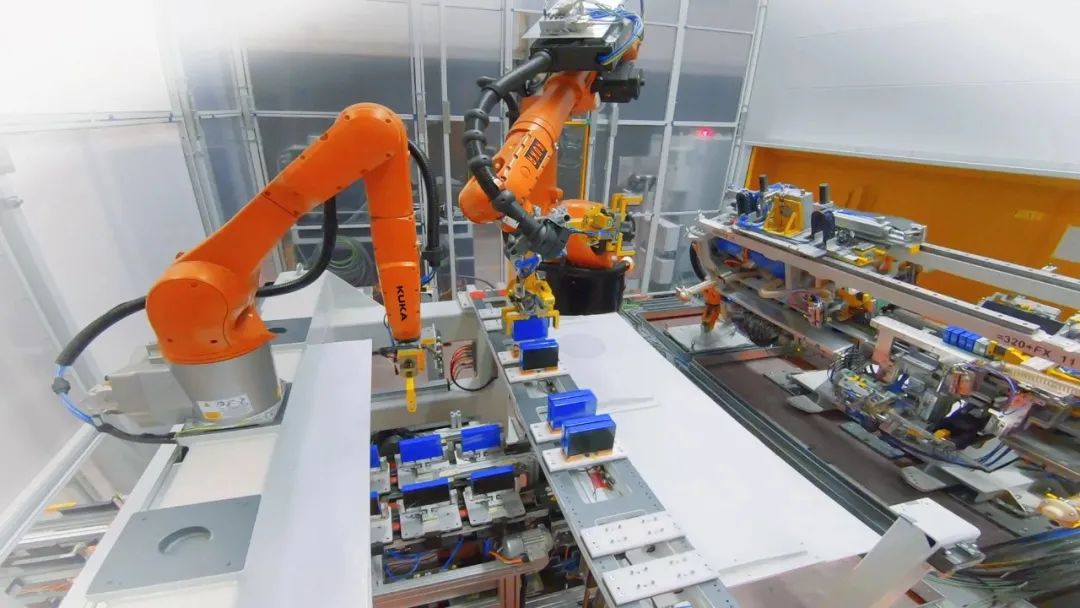

ElringKlinger公司是全球知名的汽车工业系统合作伙伴之一,库卡为其自动化电池模组生产开发了全自动生产线。从2020年秋季开始,电池模组已在德国塔勒的ElringKlinger工厂的全自动生产线上生产。

电池模组的生产

生产线被分为四个主要区域。在第一工段,测试电芯准备组装。

在第二个工段,通过使用多个电芯来生产模组。这些电芯在 "堆叠装置 "中被合成一叠。整叠电芯被位于两端的侧板压合在一起。结合复杂的激光焊接系统,库卡KR240 (KR FORTEC)工业机器人在激光引导技术辅助下,将侧板焊接到电池堆的受力板上,从而完成了电芯到模组的工作。

生产线的第三部分,是对电芯进行电性测试。需要将独立的电芯通过上连接片焊接串联在一起。为了控制最小的热量并产生大面积的接触,这个工位对于部件间的公差和焊接质量有着非常严格的要求。激光焊接技术具有零接触和零压力的优势,同时它也是快速、精确、无磨损和易于控制的。激光扫描光学技术确保了更好的生产效果,从而能够毫无约束地设计各种几何形状的焊缝。

在生产线的第四个工段也是最后一个区域,是对电池模组进行机械电气的下线测试。同时,还需进行高达5千伏绝缘值的高压测试。此项测试确保了人员和部件不受电弧和漏电电流的影响。之后用一个绝热盖子封住电池外壳,使电池模组可以安全接触,并确保其不受灰尘颗粒的影响。最后,在电池模组上采用激光打印技术打印一个唯一标识的二维码,电池模组便可以被唯一标识。

模块化设计使电池模组生产更灵活

整条产线的模块化设计确保了生产的灵活性,既能为小客户提供成品,又能为规模性的公司提供个性化的解决方案。同时,也具备了可追溯性。即使几年后,客户也可以看到每个单独的电池模组中安装了哪些组件,并追踪生产过程中的所有步骤。

新一代KR FORTEC ultra应运而生

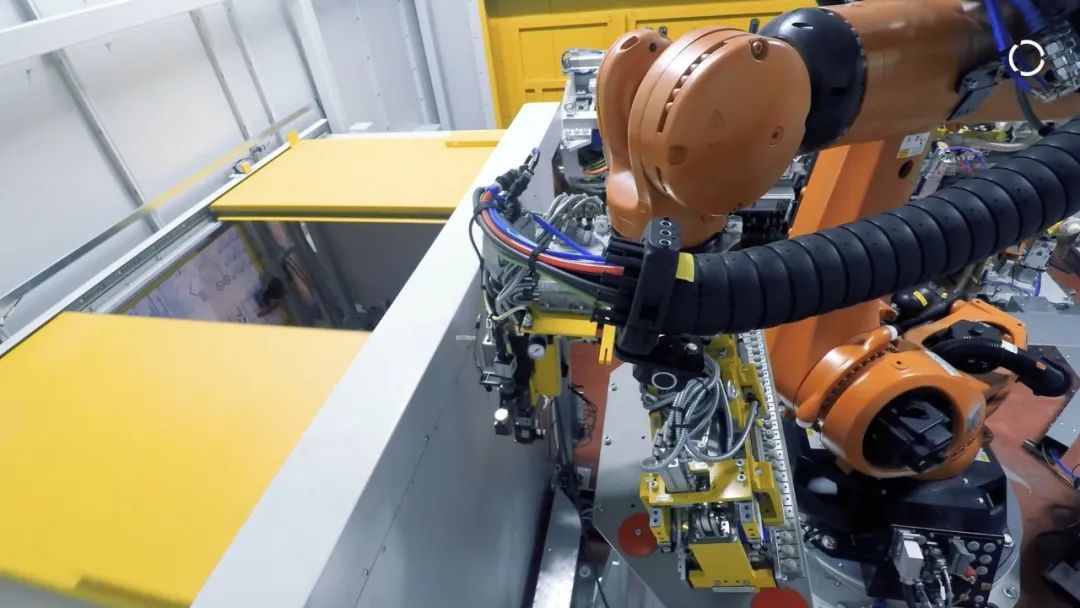

除了在电池模组制造中崭露头角,在锂电池的电芯干燥工艺过程中,库卡FORTEC机器人也发挥了不可取代的作用。为了便于锂电池搬运和提高锂电池的干燥质量,需要采用工业机器人先将锂电池放置到接触式柔性烘烤夹具中,并配合外部轴导轨,再放至干燥箱进行烘烤。

目前采用的自动化工序虽然能高效和快速地全自动运行,完成烤箱的上下料工作,大幅度提高了电池装卸效率并减少了人工并实现了智能化控制。但是面对日新月异不断变化的市场需求,伴随着电池的需求量与日剧增以及各大生产厂家降本增效的压力,汽车工业市场迫切需要一款负载更大、结构更紧凑的机器人来提振电芯干燥市场。

为此,库卡新一代KR FORTEC ultra机器人应运而生!额定负载480-800公斤,在体积不增大的情况下,搬运能力相比KR FORTEC系列最高负载整整提高了200公斤,极大地平衡了增效与降本间的矛盾。

KR FORTEC ultra系列在市场上的优势,也是显而易见的:在同等级别中,其载荷能力力拔头筹;可靠性,一贯延续了库卡的高稳定性设计;本体质量轻;高柔性,占地面积小等。

汽车制造业一直是工业机器人最主要的应用市场,也是最早应用自动化和部署机器人的行业。随着新能源汽车销量的快速增长以及汽车产业数字化和智能化的转型升级,库卡机器人也在顺应汽车工业的发展的同时,不断创新,探索智能制造的更高峰。

(来源:库卡在线)

京公网安备 11011202001138号

京公网安备 11011202001138号