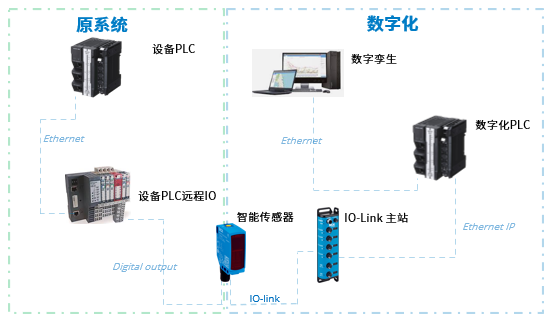

O-Link通讯方式及IO-Link传感器以其参数可视化、灵活读写、状态诊断预维护等优势,成为越来越多客户关注的内容,也是工业4.0智能传感器方案不可或缺的一部分。

SICK基于IO-Link推出一系列智能传感器与智能网关,从硬件感知和数据传输层面提供全面的工业4.0智能方案。

今天,让我们走进轮胎和医疗行业,看看现场实际案例。

01 IO-Link预测性维护案例

轮胎行业密炼车间智能化改造

密炼车间采用密炼机将数十种化工原料配比混合,因有粉料的加入存在污染,是轮胎生产中环境条件颇为恶劣的一线车间。

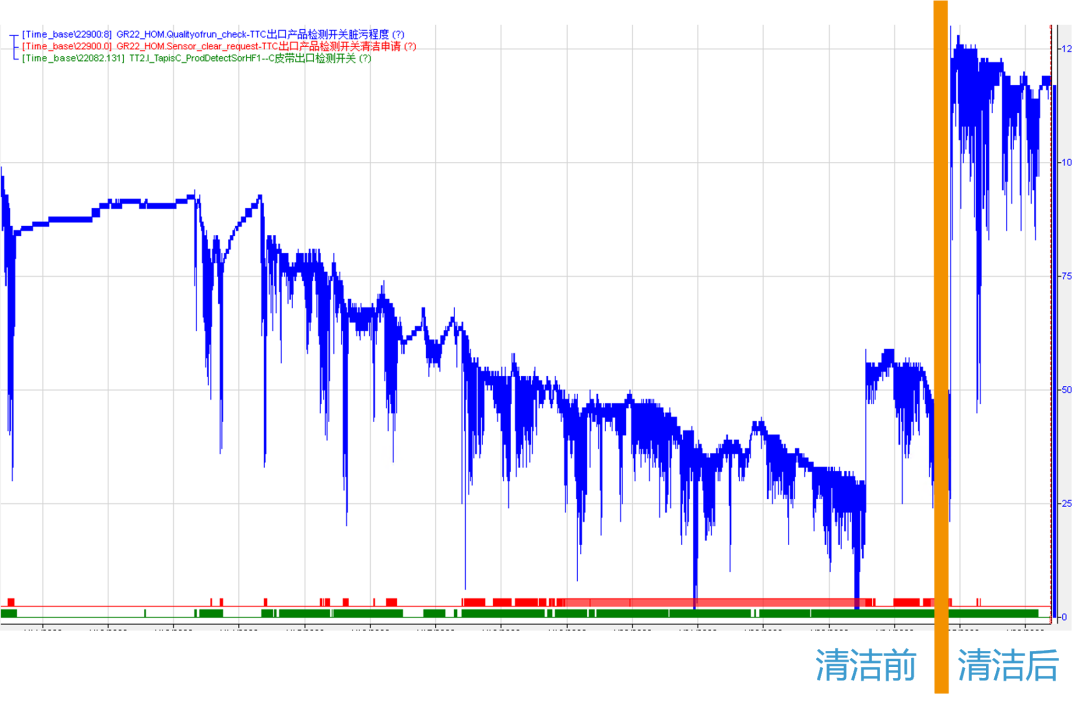

进行来料检测时,由于车间粉料污染的存在,安装在车间里的光电传感器工作一段时间过后因为前镜沾染脏污,容易造成误触发,进而造成设备空运行,影响节拍和生产效率。

客户痛点

橡胶厂的密炼车间是橡胶厂里对人体伤害较大的工序之一,环境污染颇为严重的工序, 如何保障人员安全。

车间烟尘大,光电传感器镜头容易被污染导致误判,故障停机,需要人工对传感器镜头进行频繁维修清洁。

车间数字化程度低,每次传感器出故障了没法提前知晓,都是等出料口停了才知道,停机成本高。

解决方案

IO-Link主站 SIG200 + WLG16智能光电传感器

方案优势:

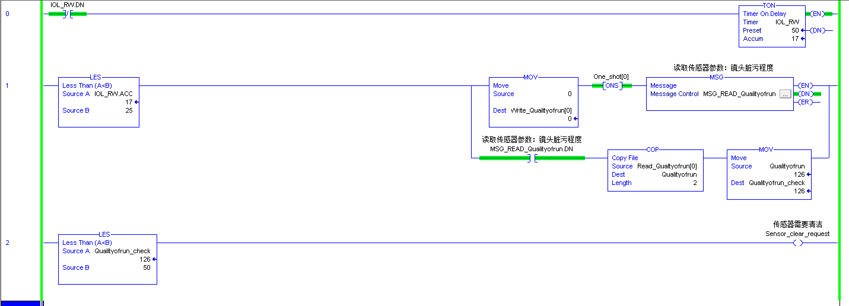

① 保留设备初始的功能,不改变PLC程序

② 使用简单的指令就可以读取智能传感器内部的相关数据,从而实现对传感器镜头污染程度进行实时的监控,不存在很高的前期调试成本。

③ 可设定清洁的预警值

④ 通过数字孪生平台显示光电开关的污染程度数据,并且能够触发清洁传感器的事件。

客户收益

按需清洁,保障人身安全

因“器”制宜,制定清洁计划,避免过度维护或缺失维护

增加数据透明化程度,减少维护时长,减少意外停机

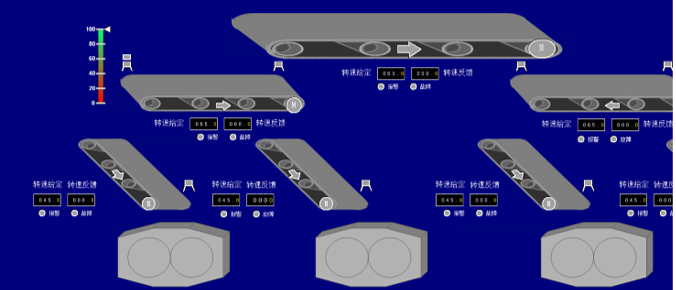

02 IO-Link多功能监测案例

医疗行业骨骼打磨机械臂末端状态监测

打磨机械臂由ABB机器人本体、气动夹具、末端的磨具以及安装在上面的气缸磁性开关和倾角传感器组成。

打磨时,为防止工件掉落,安装气缸磁性开关来判断是否夹紧到位。

同时要知道夹具当前姿态信息(尽管机器人本身有世界坐标系和工具坐标系。但为了冗余防错),安装倾角传感器。

客户痛点

现在用两种传感器(倾角+磁开),接线和调试不方便。

现在的方案太贵,新的方案要控制成本。

想在设备中加入一些新的智能化技术,例如预维护和诊断,这样也能对我的终端产生更大的吸引力,但我不知道从哪里切入。

解决方案

之前的方案:气缸开关+倾角传感器,仅两轴(X/Y)姿态数据,气缸开关仅有 I/O 信号,无更多诊断信息。

现在的方案:SIG200 + MPS-G,三轴姿态数据,气缸位置通过IO-Link实时输出,IO-Link输出振动信息、温度信息、冲击信息。

客户收益

节约成本

更灵活的调试,更多的扩展可能

①硬件上避免多种传感器来回调试,节省施工成本

②以SIG网关为基础,后续如果拓展测距、机械到位检测等功能,可快速添加配置

更多的运行状态信息,帮助设备诊断和维护,提升了设备智能化

①新增Z轴姿态信息,对工件的坐标判断更准确

②MPS集成进振动、冲击和温度用于全面评估整个机器人的状态,提升智能化程度

③气缸传感器由点开关换成实时位置输出,后续增加配方时不用再新增传感器,一个MPS-G可以全部实现

(来源:西克)

京公网安备 11011202001138号

京公网安备 11011202001138号