近日,东风本田汽车有限公司(以下简称“东风本田”)举办的2022年保全协会第二届技能竞赛暨技术交流会在武汉圆满落下帷幕。东风本田第一工厂高层和技术团队及多家合作伙伴出席本次活动。欧姆龙自动化(中国)有限公司(以下简称“欧姆龙”)作为东风本田重要合作伙伴受邀参与核心技术交流与展示,多维度分享欧姆龙智能化解决方案,助力东风本田打造智能化工厂,推动汽车行业发展。

关于东风本田

东风本田是由东风汽车集团股份有限公司、本田技研工业(中国)投资有限公司、日本本田技研工业株式会社共同出资组建的整车生产经营企业。

目前,东风本田共有三个生产工厂。第一工厂占地面积69万平方米,拥有研究开发中心及九大工艺生产线。从零部件到整车,东风本田在产品制造的各个环节注重品质控制,建成了国内处于领先水平的发动机实验室、排放实验室、整车实验室以及先进的整车出厂质量保证检测线。

注:图片来源于东风本田官网

欧姆龙制造革新理念i-Automation!

推动汽车行业智造升级

随着东风本田规模的扩大,传统的人工设备巡检、事后维修的方式已不能匹配生产管理需求,无法实时监控设备老化及异常、熟练保全员的缺乏、设备事故引发的商业损失风险等课题依然存在。因此,汽车企业对设备远程监控、设备故障预测性维护方面的需求不断攀升;同时,疫情影响下省人化需求也日益凸显。

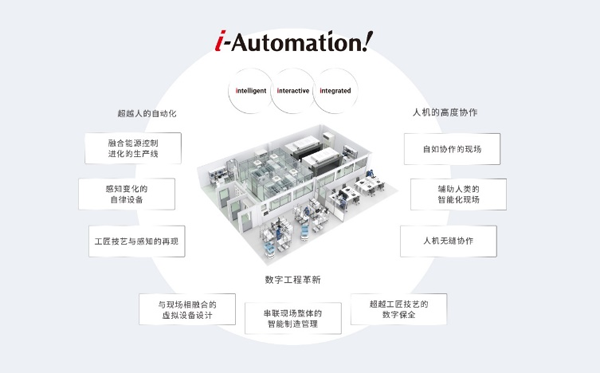

面对汽车行业不同的升级需求,欧姆龙如何助力行业伙伴实现智能化转型?这依赖于欧姆龙不断进化的制造革新理念i-Automation!,其定义是:在牵引制造业的同时,实现与地球环境共存,激发工作成就感的可持续发展型自动化。它由“超越人的自动化”、“人机的高度协作”、“数字工程革新”这3项近未来制造业理念构成。

“数字工程革新”方面,在生产现场实现保全革新——将工匠的知识和感觉数字化。应对保养员人手不足,人工检查频次低等课题,通过IoT技术,远程监控,实时了解设备异常,为避免生产场所人员密集,提供安全保障。

核心技术及解决方案展示

面对制造业变化,东风本田如何进行智能工厂实践?欧姆龙解读了制造革新解决方案、智能工厂等应用案例,助力东风本田提高现场业务管理的效率及精准度,迈向数字化工厂转型和精益生产。东风本田也表示,在日常保全工作中,如何提前发现问题,减少排查故障时间,提升现场稼动率是他们非常关注的课题。

对此,欧姆龙提供了电机检测及温度监控等预测性维护解决方案。例如,电机突然故障会导致产线停止,增加人工维护时间与成本。相比传统生产线,通过引入欧姆龙预测性维护解决方案,无需耗费工时的巡检亦无需专业检查知识,监视电机真实运行状态,发现异常征兆,能够在电机发生故障前就进行维护,推动汽车企业实现降本增效、省人化等智能化升级。

此外,欧姆龙通过i-Automation!与客户连接,在现场展示了在i-Automation!理念下产出的尖端技术和汽车领域核心解决方案。

通过流量传感器,在测量装置循环冷却水及运转用油的流量/压力的同时,还能捕捉温度的变化,由此能减少突发停机的状况,可实现设备的预兆保全及减少不良品。借助“官能”、“同步”、“周期”这 3 种状态感测,实现“设备状态的数字化”,以达到提升品质、减轻维护压力的目的。

在场技术团队仔细观摩,与欧姆龙技术专家就提升保全技术能力及协作能力展开探讨,了解汽车行业智能化趋势;针对预测性维护、减轻维护负担、智能工厂升级等课题找到了合适的解决方案,并邀请欧姆龙进行会后的项目合作。

欧姆龙不断进化的i-Automation!理念和尖端技术,将加速推动制造现场智能化升级。欧姆龙和东风本田以本次技术交流会为契机,双方进一步深化双方合作关系,共同探讨汽车行业智能制造新发展方向,实现互利共赢。

更多详情请点击了解https://www.fa.omron.com.cn/?From=outiianews

(来源:欧姆龙供稿)

京公网安备 11011202001138号

京公网安备 11011202001138号