移动搬运机器人,作为智能工厂物流的核心设备之一,在工厂物流自动化体系中发挥着重要的作用。AGV装备有自动导引装置,可以保障系统在不需要人工引航和任何固定标记物的情况下,沿着灵活多变的路径自动行驶,并躲避行进路径上的障碍物和人员。

AGV安全控制系统的重要安全功能

随着AGV应用需求的不断增长,国内外涌现出了许多优秀的AGV制造商以及能够提供相关解决方案的供应商。专门针对无人驾驶工业车辆及其系统安全的ISO 3691-4标准也于2020年正式发布实施,填补了行业标准的空白。

ISO 3691-4:2020在延续EN1525技术框架的基础上,进一步完善了安全架构,拓展了安全功能要求,对AGV的安全控制系统和使用场景等提出了更高的要求,所涉条目更为细致、具体和全面。在新标准中规定了作业区域的安全要求,以便卡车能够安全运行。

1. 作业区域

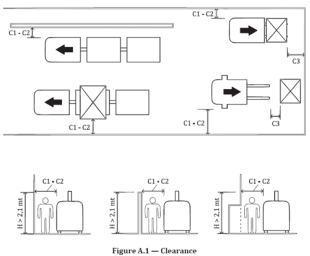

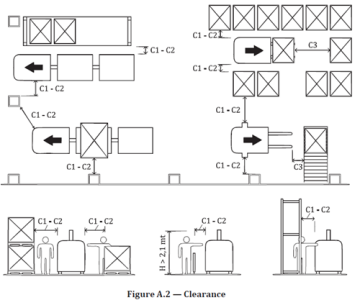

应在AGV行进道路的两侧提供至少0.5米宽,2.1米高的间隙空间。该间隙空间是在AGV行进道路和沿路相邻的固定结构之间测量而得。

2. 作业危险区域

间隙空间不足的区域或人员检测手段无法提供保护的区域被指定为“作业危险区域”,并做出相应的标记。作业危险区域应通过适当的标志或对地板/地面的标记来明确标示,应避免与其它标记和标志混淆。

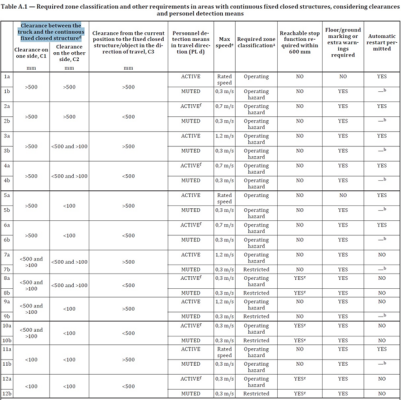

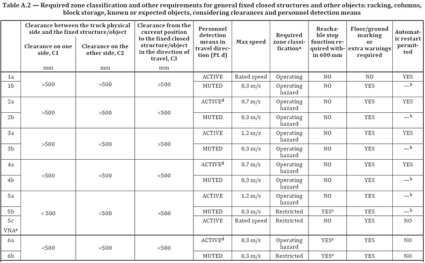

在这个作业危险区域,卡车的速度应符合标准中表A.1和表A.2的规定,卡车应发出额外的声音和/或光学警告。

如果间隙空间不足且没有至少0.5米宽和2.1米高的行人逃生通道,则应启动人员检测系统来确保能够探测到处于ESPE的安全区域边缘和周围物体之间180mm以内的区域,以检查该区域内是否有人员。

3. 限制区域

间隙空间不足且人员检测系统无法进行保护的区域应被指定为“限制区域”并作相应标记。

限制区域应采取以下措施:

a)区域用标志和地板/地面标记清楚地标示

b)区域内只允许经过特定危险性培训的授权人员进入

c)区域内不能包含任何工作场所

d)区域周边配备符合ISO 13857和ISO 14120的固定式防护装置,并且防护装置的高度至少为2.1米。

e)区域应装有可移动的防护装置(门)为授权人员提供通道。

4. 封闭区域

一个可以屏蔽人员检测系统并允许AGV以任何速度运行的区域应被指定为“封闭区域”并作相应的标记。封闭区域应采取以下措施:

a)区域用标志和地板/地面标记清楚地标示

b)区域内仅限授权人员进入

c)区域内不能包含任何工作场所

d)区域周边配置符合ISO 13857和ISO 14120的固定式防护装置,并且至少有2.1米高

e)区域应装有带防护锁定功能的可移动式联锁防护装置(门)为授权人员提供通道。

5. 负载装卸区

该区域应只能在指定的位置和卡车位置安排进行负载装卸的操作。负载装卸区的设计不能防止人员受到伤害,该区域应被视为作业危险区域。

新标准中还针对AGV的行进路线两侧的间隙空间,人员检测系统的启停,AGV的最大运行和区域的划分罗列了如下表格,为了AGV能够更高效、更安全地在工厂内部运行,同时让工厂员工能够更好地避免与AGV发生不必要的安全事故。

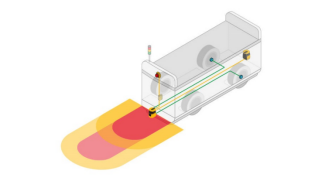

安全激光扫描仪:AGV安全防护的“当家花旦”

安全激光扫描仪作为检测AGV行进路径中的人员或物体的安全装置,可在AGV高速运行时提供安全性且不影响生产效率,保护人和物的安全。皮尔磁的安全激光扫描仪PSENscan扫描角度可达275度,保护区范围宽度可达5.5米,不但警告区域和保护区域可自由配置,还具有超强的环境自适应的能力,非常适合AGV的安全控制回路集成,特别适合于多个区域的防护监控。

在实际应用中,借助两个PSENscan即可实现360°全方位的安全保护。在AGV行进过程中,PSENscan可根据当前的行驶路径灵活切换到合适的保护区或警告区,即使在AGV转弯时也可确保安全,与此同时,PSENscan还可测量所处环境中与物体的距离,此信息可用于为自动导引车直接导航。

(来源:皮尔磁供稿)

京公网安备 11011202001138号

京公网安备 11011202001138号