SKU 数量不断激增,电子商务迎来新时代,大规模定制生产已然成为常态。过去十年间,机器制造商和生产企业一直在寻求敏捷、高效、平衡的运营方式,以满足市场需求。

如今,全球仍在新冠疫情的笼罩下。根据历史经验,如此大规模的流行病会给世界带来永久性改变,这次疫情也不例外。消费者会逐渐适应新的生活方式。制造业的运营方式也会发生变化。机器制造将承载市场的新期望。

根据以往经验,要提升机器或生产线的产能,就必须添加或重新部署设备。这会造成工程资源和厂房空间的极大浪费,同时提高维护成本和延迟产品上市。现在,我们正以前所未有的方式整合各种技术,满足灵活制造的需求。

过去,我们将机器人、智能磁悬浮技术(ICT)、伺服运动控制和数字化作为独立的个体研究。得益于机电一体化的发展,这些技术不再泾渭分明。智能输送系统与机器人自由组合,几乎可以替代任何机器。同时分层部署最新的工业物联网技术(例如用于测试的仿真工具、辅助业务决策的数据分析工具),制造商就能获取新价值。

这就是所谓的“统一化机器设计”理念,即将机械、电子和程序层面的各个过程整合在一起。如今,我们可以部署各类简易、安全且灵活的解决方案,赋予自身设计、协作和优化能力,而不需要为直线轴传动机械设备的编程劳神费心。此外,我们还拥有以下优势:

●机器制造商只需为一种解决方案提供支持。

●操作人员只需学习一种界面。

●维护人员只需维护一个系统。

●资金和人力投入最小化。

重新定义可能性

实施统一化机器设计的最大难点在于,如何以创新性、全局性思维构建整个过程。购置新设备可以缓一时之急,但无法满足客户的未来需求,甚至都不能作为当下的理想解决方案。作为 OEM 厂商,首先需要考虑的是业务挑战,而不是项目需求。

这一新视角正在推动各行各业向前发展。从量产处方眼镜和隐形眼镜镜片,到自动化验血和生物采样,再到全自动装配快消品多件套包装,厂商均可以简驭繁实现更大的灵活性和产能。以下是一些实际案例:

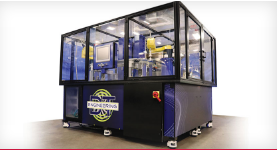

包装机械制造商 CAMA 集团将纸箱成型、打包和封口工段整合至一个一体化框架中。整个框架仅包括三台机器人和 ICT 输送系统,却能显著提升产能和灵活性,加快品类切换速度。

除了传统的研发职能外,药物研究所的自动化程度也堪比“空中交通管制中心”。Lilly Life Sciences Studio 将工作流程从两三周缩短至两三天,并且通过 ICT 输送系统将样品输送至机器人处,而不是让机器人移动至样品处。

我们的接触器生产线基于统一化机器设计理念。一台机器涵盖多达 6000个 SKU,由自动调度系统分配生产任务,可高效执行按需小批量订单。

有效统合设备和团队

如果您的企业疲于应对生产线切换和数以千计的 SKU,或者对 ERP 系统的效果心存疑虑,提升制造灵活性和简化生产运营将是不错的选择。想要应对制造业务的易变性,就需要实施统一化机器设计理念。而肩负这些艰巨任务的人们也在翘首以待。

但是,需要另辟蹊径思考业务流程的不仅仅是制造商。要将机器人、信息技术和独立推车技术融为一体,工程师、销售人员、供应商和最终用户也要齐心协力、团结一致。只有团结协作才能取得最佳成果:

●OEM 厂商负责提供产品输送系统和机器工程专业知识。

●最终用户需要明确业务挑战,并不断追求自身愿景。

●罗克韦尔自动化等技术咨询公司负责整合运动、控制及其他先进技术,将这一愿景变为现实。

京公网安备 11011202001138号

京公网安备 11011202001138号