玻璃制造是一种非常复杂且难处理的工艺,不仅需要消耗极大的能量,排放的污染物也令人“脑壳疼”。

随着环境法规的日益苛刻,减排增效的呼声愈发高涨。玻璃行业正亟需改良的燃烧技术以减少NOx排放而不影响玻璃质量,哪怕最细微的效率和排放改进也会让玻璃厂商受益匪浅。霍尼韦尔近些年不断推陈出新,诸多“锦囊妙计”致力于为玻璃厂商排忧解难。

壹 火焰可控,减NOX增效

无论何种玻璃制品,主要在熔化器、精制机/供料道和冷却段等组成玻璃熔炉中生产,且采用分级燃烧与富氧燃烧相结合的燃烧器技术有助于减少排放并提升燃料效率。霍尼韦尔Oxy-Therm FHR玻璃燃烧器采用获得专利的氧气分级燃烧技术,不仅能精确分级控制氧化剂流,还可减少高温熔炉中NOx的形成。

Oxy-Therm LE分级氧气锥形火焰燃烧器

市场上能减少NOx排放的最佳技术是霍尼韦尔Eclipse的双气体喷射技术燃烧器——Brightfire 200。它将两股独立的气流喷射到同一个燃烧器中,从而抑制NOx生成并改善火焰控制。

带安装支架的Brightfire 200

有实际案例显示,相比于熔炉末端和侧面端口的其他燃烧器,部署在大型浮法玻璃熔炉底部端口的Brightfire 200燃烧器的NOx排放量减少了15%至25%。而在另一应用中,端口熔炉的NOx排放量显著减少20%以上,达成了将排放量降低至550mg/Nm3以下的目标。调节火焰特性以及改变熔化器内热释放位置的能力可大幅提升能源效率。在一个涉及玻璃容器熔炉的应用案例中,玻璃熔融耗电量降低了10%以上,天然气用量也略有降低,且丝毫不影响生产。

贰 供料道确保工艺完整性

在玻璃容器和玻璃纤维熔炉中,供料道是确保玻璃温度和稠度适宜的关键步骤。使用供料道燃烧器获得先进性能的关键在于,要在供料道通道的整个宽度范围内配备合适数量的燃烧器以确保玻璃的温度合适。鉴于供料道可使用多达数百个燃烧器,因此采用最新技术来确保工艺过程的完整性和产品质量至关重要。

PrimefireFH供料道技术(右前)VS旧技术(左后)

PrimeFire FH是霍尼韦尔的下一代氧气供料道燃烧器技术。它采用了正在申请专利的燃烧器/耐火砖组合技术,可达成所有上述目标,无需维护,且使用寿命比旧技术长50%。因应用条件各异,燃烧器的准确排放性能可能会略有不同,但相比于空燃技术,富氧燃烧的排放量可降低80%,燃料效率提升60%。

叁 边缘加热保持质量稳定

在浮法玻璃熔炉中,关键工序之一是锡槽。锡槽中的玻璃漂浮在熔融锡床上,从而生产出无缝、平整、高质量的玻璃板。在生产中,由于边缘极易冷却,温度较难控制。而一旦温度失控就可能导致玻璃质量问题,最坏情况下可能停机以使用外部电加热元件辅助加热。

而高效的自蓄热式辐射管燃烧器为玻璃制造商提供了一种不同的辅助加热方式,不仅能在熔炉运行时使用,还能显著提高温度均匀性,甚至能控制边缘温度,从而防止生产停工并防止产品损失。

锡槽上的补充加热使用了霍尼韦尔SER- 单端型蓄热式辐射管燃烧器

肆 灵活应对复杂性

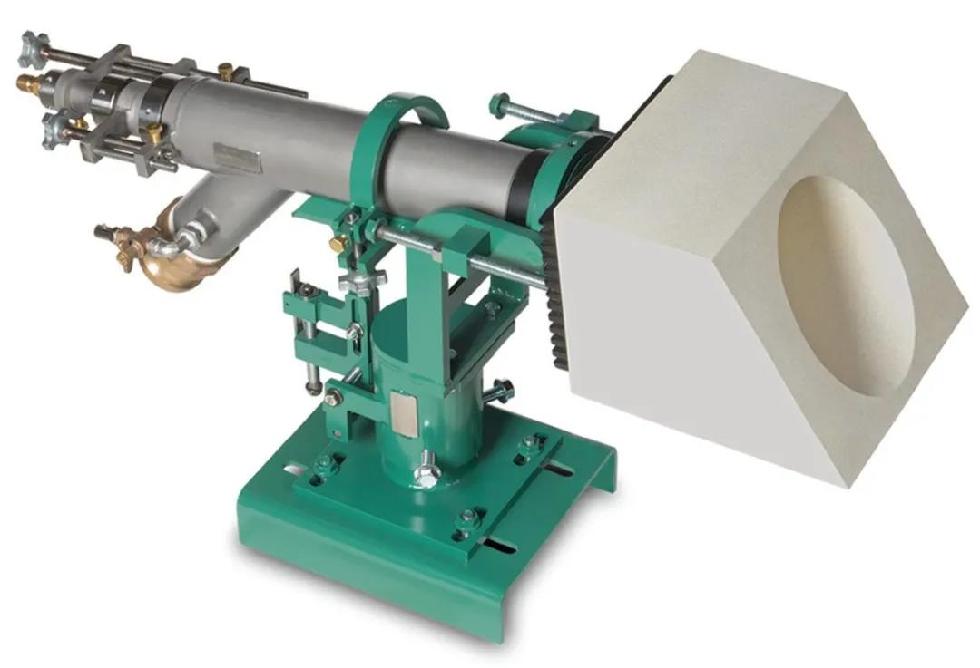

在浮法玻璃应用中,有时在熔炉末端需要额外的热量。这会增加制造工艺的复杂性,为此,霍尼韦尔提供了ThermJet一体式高速燃烧器。它是一个特殊的锥体,与全控制面板、鼓风机、软管,以及安全设备等集成器一并安装在手推车上,游走于车间以便随时提供热量或帮助再生器清洁硫酸盐,灵活满足工厂需求。

该系统包含空气和燃气软管,可将燃烧器安装在远离燃烧控制手推车的位置。此解决方案不同于加热承包商提供的典型解决方案,后者需要全天候人工监控,并且可能未配备完整的安全功能。

ThermJet一体式高速燃烧器

能源成本的上升、排放限值降低、产品质量要求攀高和生产要求多变,玻璃工业迫切需要低能耗低排放的灵活加热系统。而霍尼韦尔富氧燃烧器、深度分级燃烧器、双燃料入口空燃燃烧器以及高速熔炉燃烧器都是最新工业燃烧器技术的代表,能为玻璃制造商带来福音。

京公网安备 11011202001138号

京公网安备 11011202001138号