【项目背景】

数控机床是制造业的“工作母机”,其技术水平是一个国家工业水平与综合国力的象征。近年来,国产数控机床技术水平日益提升,机床市场国产化率逐年升高。但由于国产机床及其关键部件的可靠性与综合性能水平与发达国家仍具有较大差距,绝大多数高档数控机床仍然依赖进口。为此《国家中长期科学和技术发展规划纲要(2006-2020年)》将“高档数控机床与基础制造装备”列为十六个国家科技重大专项之一,并且将数控机床及其功能部件的可靠性列为重大专项的重要研究内容。

数控机床加工精度与生产效率主要取决于主轴、换刀装置、丝杠导轨等关键功能部件的性能水平,其中主轴是结构最复杂、故障概率最高的核心部件。一旦主轴发生故障,将会直接影响加工质量,甚至导致整个机床停机停产。因此,针对数控机床主轴的状态监测与健康评估系统对实时掌握主轴的健康状态、合理设计电主轴维护维修策略具有重要的工程意义。

【客户需求】

构建一套“数控机床主轴状态监测与健康评估系统”,满足以下技术指标

?多源数据接入(多类型传感器、多种工业总线接口等)

?多速率智能采集与数据预处理

?7/24状态监测与异常识别

?数据驱动模型与健康评估方法

【技术挑战】

?加装测点覆盖状态感知盲区

?适应苛刻工业现场环境(振动、噪音、电磁干扰);

?高维度采样数据的压缩与可视化数据管理

?健康评估模型建立与分析

【解决方案】

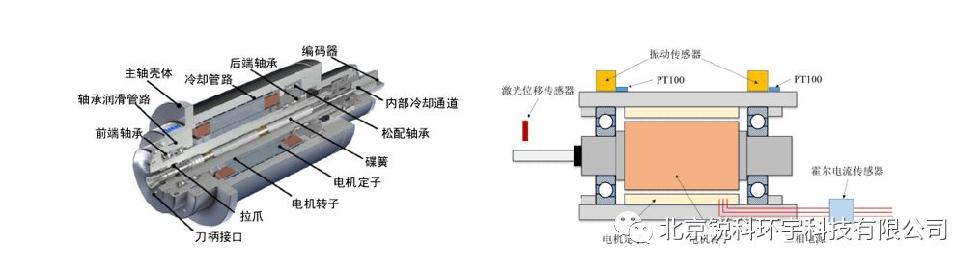

数控机床电主轴的机械部分尤其是运动构件的故障,会引发系统的振动,因此对于机械故障的检测,常用的方法是采集振动信号。同时振动也是电主轴在运行过程中的动态现象的综合反映,能够在一定程度上评价电主轴的动态性能。主轴的电气性能变化或者负载变化会对输入电流产生一定影响,因此对于主轴电气部分故障的检测常用的方式是采集电机电流信号。主轴输出端的回转轨迹直接决定了加工零件的精度,因此在主轴输出端安装了位移传感器用于捕捉轴心运动轨迹。结合以上信息,电主轴监测的检测点布置如下。

主轴内部结构图测点布置图

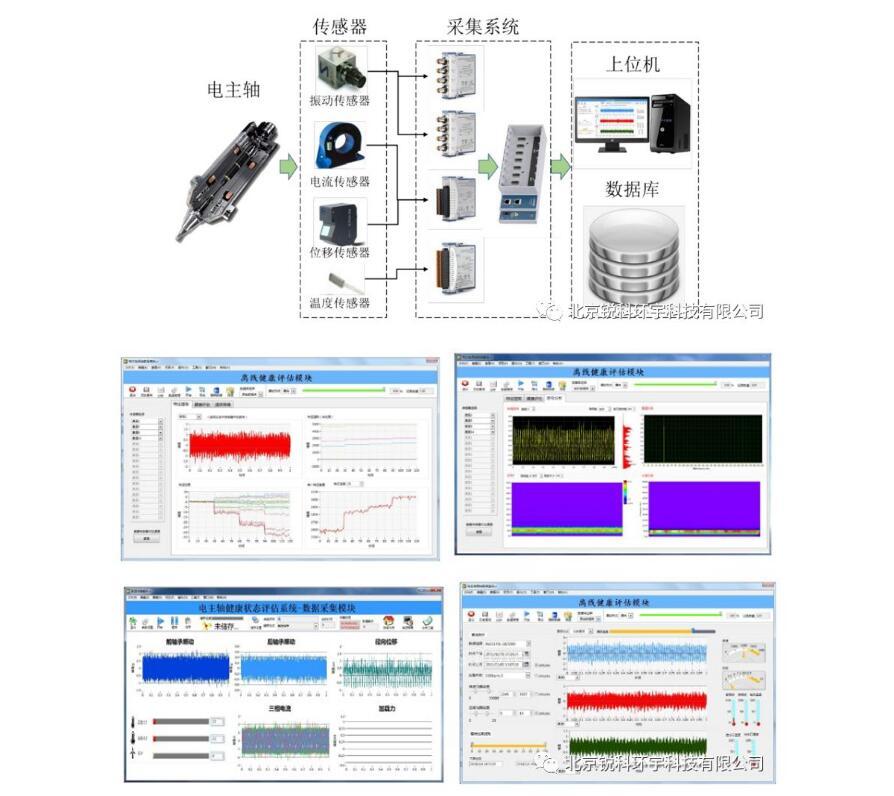

根据测试参数需求,分别选择振动传感器、电流传感器、位移传感器和温度传感器对主轴运行过程中的状态参数进行感知,振动、电流、位移、温度等传感器信号分别选用内嵌调理功能的NI采集板卡进行数据采集。

基于NI实时与FPGA硬件平台,配合LabVIEW软件设计,可以实现数据采集、特征提取、健康状态评估、数据融合、数据管理、数据可视化等功能。

系统软件展示

【系统优势】

●系统平台体积小,重量轻,方便现场安装布置

●系统采集精度高,可融合多种物理信号的测量,兼容性强

●系统基于NI实时硬件与LabVIEW图形化软件,

可实现系统快速原型与验证

●状态监测、健康评估、数据管理算法定制与植入

京公网安备 11011202001138号

京公网安备 11011202001138号