摘 要:采用共直流母线方案,开环张力系统,国内板带生产线上的首次应用。

关键词:Goodrive800 分卷切边机 张力控制 矢量控制

一、引言

铝板带分卷切边机做为铝板带材加工的一部分,用于将铝板带按用户要求进行分卷,并剪切切不同规格带材的设备。分卷切边机张力环不稳定或张力梯度稳定,就会使剪切产品出现错层、松卷和端面出现“塔层”、“燕窝”现象, 其变频器控制精度、稳定性的高低,直接影响带材产品的质量、外观等,因此,在选型时, 我们的主传动系统选用了英威腾公司Goodrive800系列产品,利用Goodrive800产品的高速度精度、高转矩响应及精度来保证产品质量。

二、设备装置说明

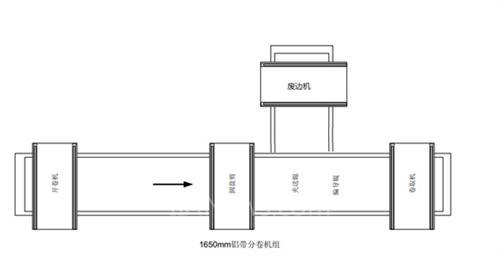

铝板带分卷切边机组系统组成

铝板带分卷切边机组共有五部分组成:

1.开卷机构

开卷机构由传动电机、减速机、涨缩卷轴、卷径测量装置等组成。

主要作用:开卷机用于承载并打开卷材同时提供分卷时的入口初始张力及运行中的张力控制。

2.圆盘剪及开口机构

圆盘剪机构顾名思义就是用圆盘刀来切掉带材边部的设力设备。按照剪刀传动方式可以分为拉剪和动力剪。基本上所有板带材切边机是通过上下刀片的相对运动(旋转)来带将带材分切开。

开口机构:带材剪切宽度的调节由一台交流电机控制完成,通过高精度滚珠丝杠以及与其定位的高精度的编码器保证其剪切宽度精度。

主要作用:

圆盘剪剪切带材边部, 起消除带材边部缺陷及保证成品宽度的作用, 使正常工作时不会因带边缺陷而断带。该设备由圆盘剪部分以及其前部的一组展平装置两部分组成。以保证带材的顺利剪切。

3.卷取机构

卷取机由传动电机、减速机、涨缩卷轴等组成。

作用:卷取机用于承载并卷取卷材同时提供分卷时的出口初始张力及运行中的动力。

4.废边收取机构

设备由传动装置、卷轴、机架、压辊、卸料装置等组成。

作 用:用于对圆盘剪剪切下的废边进行卷取。

5. 液压系统

辅助液压系统、上卷小车液压系统、卸卷小车液压系统。

作用:为生产提供上下料等一些辅助工作,减少工人劳动强度。

三、系统方案

3.1 系统示意图

图1 系统示意图

3.2 控制实现

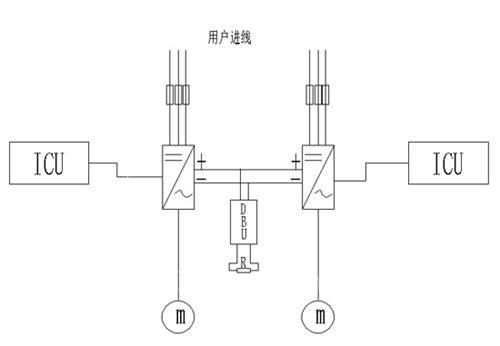

图2 主传动电气原理图

主传动系统两台90kW电机组成分别由两台GD800-11-0090-4,卷取机为速度控制,开卷机为速度控制、力矩限幅模式,保证在断带状况下不飞车。由于开卷电机一直处于发电状态,因此,通过共直流母线方式,把开卷电机把多余能量通过直流母线传导给卷取电机,减少能量损耗,节能。

制动单元及制动功率选择,由于设计最大速度为250米/秒,因些在最短时间内停机需要的制动量为,由设计最大速度为250米/秒,最大卷径重量约1100kG,因此,在最大运行速度具有的能量为:E=1/2MV^2 E=343750kJ 折合为功率单元约为90kW。因此把紧急停机时把90kW的能量4秒内消耗完需要每秒22.5kW能量,因此制动电约选型应不少于22.5kW,故选取30kW. 阻值R>4.4欧。

圆盘剪电机由于采用闭环控制,且要与卷取速度同步,以保正裁边的整齐,因此采用Goodrive800产品。

废边电机只是裁剪下来废料收集,采用速度控制。采用IPE200产品。开口度电机带动滚珠丝杠,控制精度±1毫米,采用闭环控制模式。变频器采用IPE200产品(此处已建议客户以后采用GD35变频器,采用位置控制方式,控制精度更高,响应更快)。

四、具体使用效果

整个系统对变频器控制量比较多,有控制字、速度给定信号、转矩限幅上限、转矩限幅下限信号等,由于整个系统通讯数据量比较大,且对变频器速度响应精度、转矩控制响应精度有较高要求。

4.1 系统调试

1) 首先,上电前检查接线,确认无误后上电;

2) 第一步 P0.18为1,参数复位。

3) 第二步设置变频参数P0.0为0,P2.00为0异步机模式,设置电机参数。

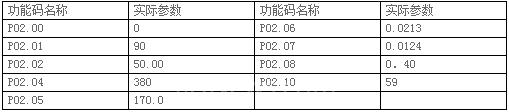

4) 第三步:电机参数旋转自学习:多学习几次,记录P2.06-P2.10参数。

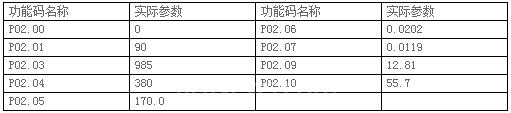

5) 第四步:电机参数旋静止自学习1,多学习几次,记录P2.06-P2.10参数。。

6) 第五步:电机参数按几次平均值,输入P2.06-2.10.运行电机,查看电机运行情况,对电机参数进行微调。

7) 第五步:验证编码器安装及设置是否正确。

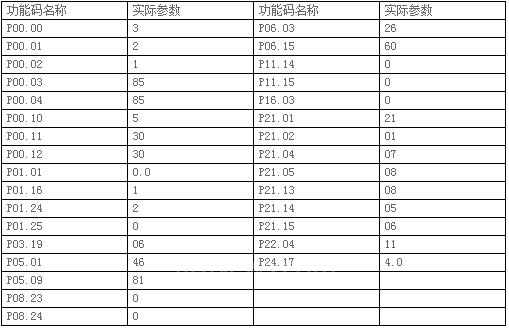

P00.00修改为3闭环模式,旋转电机,查看参数P16.11编码器实测频率是否与变频器运行频率一致,查看电机运行稳定性。

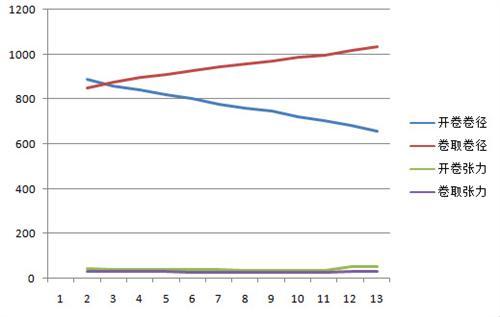

8) 变频器带载运行,可适当调整P3组参数及电机参数,保证主传动系统在运行过程中张力稳定,如果张力不稳定,则产品外观易出现塔形等质量问题。

图3 卷径变化与张力曲线

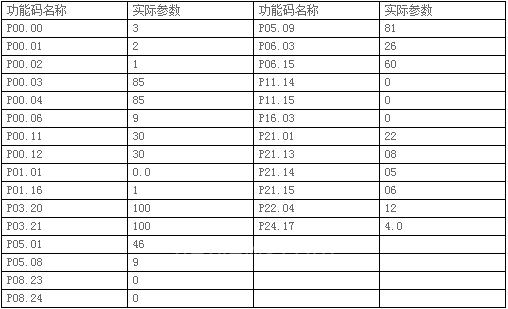

4.2 变频器参数设置

主传动变频器部分参数表2

卷取逆变器功能参数表:

卷取电机参数表:

开卷逆变器功能参数表:

开卷电机参数表:

五、结束语

通过在一段时间的运行观察和一线员工的反馈,我公司变频器在分卷切边机应用上可完全替代ABB、西门子高端变频器,同样可以保证生产的稳定性和产品的质量。

京公网安备 11011202001138号

京公网安备 11011202001138号