引言:汽车工业在快速发展,带动了汽车内饰行业产业链的不断扩大和发展。用户在要求汽车性能提高的同时,内饰要求也在逐渐提高。真皮因为符合更多用户需求,所以自动化裁床也随之产生。格柏科技推出的针对真皮的自动化裁床系统Taurus 正是为真皮制品工业而研发,可以将每一块牛皮实现利用率最大化。

随着中国汽车工业的飞速发展,汽车内饰行业同样出现繁荣的景象。汽车用户对环境友好型内饰的要求也越来越高,但是真皮给人们带来的亲肤感与高端奢华的追求,一直都在。格柏科技于1968年发明的全世界第一台自动化裁床正是为福特汽车所用,应用于座椅面套的裁剪。如今,这台被赋予行业始祖意义的自动化裁床位于华盛顿特区的史密森学会美国国家历史博物馆内永久展示。

对于真皮材料比如牛皮而言,由于是它们自然生成的,所以每一块牛皮都与众不同,格柏科技推出的针对真皮的自动化裁床系统Taurus 正是为真皮制品工业而研发,将每一块牛皮实现利用率最大化。

Taurus真皮裁床

该裁床由于采用固定台面,结构相对简单,没有重复定位识别和偏移问题,台面1和台面2的功能一致:台面1在进行收料/铺皮时,台面2进行裁切,反之亦然。收料时,由于台面不可动,距台边较远位置的裁片不易取到,需通过挑板完成取料。该结构负责对整皮的裁切和扫描和控制工作,在扫描缺陷时候,由于扫描与裁切在同一机构上,因此扫描与裁切只能分布进行。扫描时裁切头部分S形扫过整张牛皮 。

精简工位

该裁床操作仅需要两个工位。第一个工位需2名操作者,负责上料和覆膜。在工位1,台面不可动,铺皮动作需两人完成,使整张表皮平整的铺展在台面上。遇到褶皱可以通过小滚轮使之铺平。牛皮的大小受台面大小所限,通常牛皮小于台面面积,如果大于台面面积则大出部分基本处于废料区域。 第二个工位需1名操作者,主要负责电脑排版和启动扫描或裁切。在工位2,有一台电脑,扫描排版完成后,显示哪些裁片正在切割,以及后续生产计划。

技术革新

格柏科技从实际生产中获取技术革新的源头,仔细思索每一个工步,精益和优化真皮制品工业的裁剪工艺。我们又推出了TAURUS II真皮裁床(见图1)。它拥有快速皮革成像的技术,迅速提高皮革的产量。并且,裁剪台上方安装内置 RapidScan? 软件技术的先进数码相机,可在几秒钟内映射和记录整张皮革及其瑕疵标记。此外,格柏科技也在逐步升级现阶段的标皮、扫描、识别、排版、裁剪和分类等技术,加大对真皮裁剪技术的研发与创新。

图1 Taurus II真皮裁床

标皮与识别

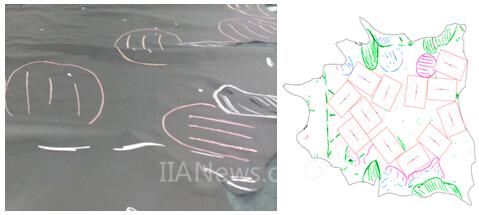

格柏科技裁床对不同质量区域的区分靠画笔的不同颜色来区分,对不同颜色的表皮,画笔的颜色要求也不同。 第一步校核,对一种表皮颜色,要先进行画笔颜色的矫正和调整,例如白蓝、红橙这样相近的颜色有时无法区分,需做调整,因为裁床台面是绿色的,为避免混淆,不建议使用绿色画笔; 第二步识别,对缺陷的标记符号没有要求,没有区域的概念,若要表示区域需像图2所示用线条填充区域内部,使质量区域不对的裁片无法排进去。图2所示为凯迪拉克ATS的标皮与识别应用举例。

扫描后,设备对缺陷加以识别,通过电脑显示缺陷,如果有缺陷没有被识别或被识别错误,软件不支持增加或编辑缺陷。通过手工摆放和缺陷大小相近的裁片数模来遮挡缺陷区域,后续的软件会逐步完善此编辑功能 。

图2 凯迪拉克ATS

由于格柏科技采用颜色识别,只要用色笔覆盖缺陷点,如果是一个区域就画圆,无论是否封闭只要开口比裁片小,即可正确排版,对后期手工压力和编辑需求较小。

应用举例

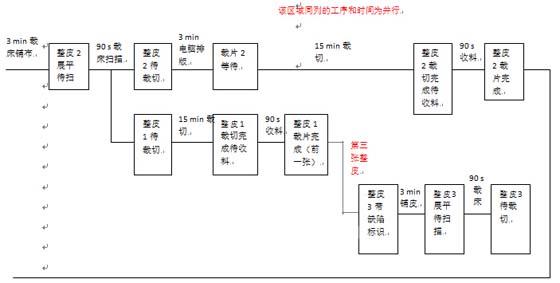

一、某知名内饰制造企业的Taurus裁床工时见图3所示。

图3 某知名内饰制造企业的Taurus裁床工时图

二、法拉利599

图4 法拉利599采用了激光标识和电脑排版、电脑下料的方式

作为速度与激情的代表法拉利,追求手工工艺打造奔跑的艺术品,在其599的内饰上也体现地淋漓尽致。599选择了欧洲最顶级的家具用牛皮,其内饰包皮均是手工制作,但是在其标皮和排版上,为了避免任何牛皮上面的瑕疵点对内饰品质的影响,法拉利采用了激光标识和电脑排版、电脑下料的方式,由此达到了品质与利用率的平衡(见图4)。这道工序在行业内被笑称为“古老的手工艺术不得不向21世纪的科技低头”。

京公网安备 11011202001138号

京公网安备 11011202001138号