本项目为中原大化甲醇事业部蒸汽锅炉项目改造,本项目共3台锅炉,对应1-3#炉一号引风机6KV560Kw, 二号引风机6KV560kW,一次风机6KV900kW,二次风机6KV560kW。

项目改造前存在问题:

电机工频运行,不可根据实际生产需要调整锅炉的负荷,损耗大资源浪费严重,且工频启动电流大,电机维护量较大;

两台引风机共用风道,单台设备工频运行时,另外一台设备处于倒转状态,每次启动设备时必须先将反转的电机停止后启动,操作比较麻烦;

电机功率因数低。

项目改造带来的收益:

电机变频启动,启动冲击电流,对电机损伤小,减少电机维护量,延长电机及负载的使用寿命,变频改造真正实现了电机及负载的软启动,能够有效延长其使用寿命;

改造后实现电机变频调速,可根据实际生产需求调节锅炉负荷,实现节能减排效益;

变频器控制简单,具有飞车启动功能,免去引风机倒转制动的环节,直接变频飞车启动,操作简单,性能稳定;

对电网谐波污染小:AS800系列高压变频器采用单元级联型,6kV产品为30脉冲整流,对电网谐波污染小于国家标准;

提高功率因数,无需无功补偿装置。

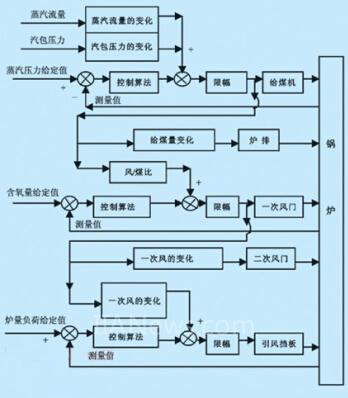

图1 蒸汽锅炉工艺流程

图2 现场图片

图三 现场设备运行中

根据现场工况及电机技术参数,配备AS800系列高压变频器12台,

型号分别为:AS800-06-0900-PA*3 AS800-06-0560-PA*9并分别配备一拖一自动旁路系统,实现变频器故障时自动旁路掉变频器系统,切换到工频运行,保证生产的安全连续性。

新时达AS800系列高压变频器的技术特点:

高压变频器采用18/30/54脉冲整流,能够有效地抑制高次谐波;

采用多电平PWM控制方式,输出波形最接近正弦波,大大减少了电机的扭矩脉动;

共模电压和dv/dt小,对电机、电缆无特殊要求,老设备变频改造,无须更换电机;

AS800系列高压变频器支持速度追踪启动功能,在电机未完全停止的情况下可以方便的再次启动电机,提高生产效率;

AS800系列高压变频器可以进行高频的正负补偿和低频的正负补偿。对于各种负载有极强适应性;可根据现场工况自定义VF曲线;

系列高压变频器的参考波由正弦波变为正弦波加三次谐波,在同等频率下可增加5%-10%的输出;

控制电源设有用户的三相380VAC控制电源,还有备用的变压器副边的三相380VAC电源。当用户电源断电时系统自动切换到备用电源,使变频器持续正常运行;

AS800系列高压变频器在运行中高压瞬时掉电可持续输出2S,在这段时间之内,如高压电恢复,变频器可恢复正常运行;

触摸屏界面能实时显示高压变频器输出电流波形,能显示设备的实时运行曲线;

母线电压自均衡技术,防止因减速过程过快导致的单元过压故障的发生。

化工行业历来属于高耗能行业,大功率电机数量巨大,常年工频运行导致能源浪费严重,变频改造不仅能够实现显著地节能效果,且能够改善运行工艺,达到多重改造效果,经济效益及社会效益显著。

目前高压变频器已经在许多电厂、水泥厂、化工厂、金属冶炼厂的风机和水泵中得到实际应用,并取得良好的运行效果和节能效益。作为大型用电单位,化工厂中包含着大量能应用变频调速技术的设备,。因此,将高压变频调速技术应用于化工行业,对于节约能源、降低成本、提高自动化控制水平,具有十分重要的意义。

京公网安备 11011202001138号

京公网安备 11011202001138号