M.G. Bryan 已采用紧密集成的控制和信息系统对压裂车进行升级,借助这种系统可以安全、实时地查看远程资产数据,从而延长正常运行时间,提高生产率。

背景

2010 年,美国从俄罗斯手中夺过了全球最大的天然气生产商的桂冠。国际能源署曾在 2012 年预测,到 2020 年,美国将超过沙特阿拉伯成为全球最大的石油生产商,而陆续发现的多个大型石油和天然气储藏地将进一步缩短这一时间。为使预测的产量增长成为现实,石油和天然气企业必须持续关注生产。

M.G. Bryan 位于德克萨斯州大草原城,是一家业内领先的重型设备和机械原始设备制造商,帮助石油和天然气企业满足生产需求的历史已超过 25 年。该公司在全球范围内供应发动机、发电机、工业泵装置、油田服务设备,以及适用于危险区域的电源组。新型生产中大量采用水力压裂技术,这项技术可以释放出储油岩中的石油或天然气以便开采。M.G. Bryan 销售和出租先进压裂泵车、压裂车和成套压裂设备,以帮助生产商开采这些资源。

面临的挑战

压裂车的成本超过 1 百万美元。这种设备工作在极端孤立的环境中,而且具有很多消耗部件。通常情况下,每隔 200 到 400 小时就需要更换机油滤清器,工作 4,000 至 7,000 小时就需要重新组装发动机。如果压裂车停机,每天造成的内部成本就高达 3,000 到 7,000 美元,这还未将损失的产品收益计算在内。由于压裂车在偏远区域运行,这些区域甚至无法接收手机信号,因此大部分生产商会在现场准备一台备用的压裂车,以保证出现故障时能继续生产。

使用备用压裂车的做法使得压裂作业成本非常高。因此,许多小型及中型石油和天然气生产商按月租赁压裂设备,他们在设备控制系统及设备维护方面并不擅长。他们经常寻求各种方式来削减成本并提升租赁或购买的设备的投资回报,以使这种投资物有所值。

为帮助客户最大程度地提高投资回报,M.G. Bryan 需要实时了解设备的运行情况以经济高效地监视设备性能,从而帮助客户尽可能延长资产的正常运行时间。

解决方案

M.G. Bryan 与罗克韦尔自动化合作,开发出一款新的压裂车控制和信息系统。该系统利用 Microsoft Windows Azure 云计算平台,并结合 FactoryTalk? 软件套件,可以安全地访问实时信息。

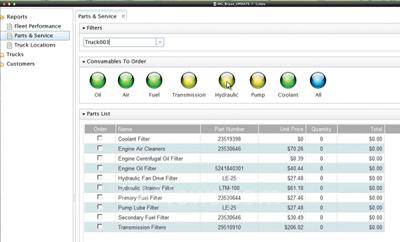

每台压裂车的控制系统都采用 Allen-Bradley? CompactLogix? 可编程自动化控制器。基于云技术的 FactoryTalk? VantagePoint? 软件可收集控制系统数据,并生成实境化的综合画面来显示车辆和车队的性能。信息通过蜂窝调制解调器发送至云端。数据会被细分为极小的数据包,因此可以发送到手机信号极差的区域。此外,在无法建立连接的情况下,数据会存储在网关中,连接恢复后便会立即发送。

借助云解决方案,M.G. Bryan 可将实境化数据发送至移动设备和 Web。

每台压裂车的控制系统都采用 Allen-Bradley? CompactLogix? 可编程自动化控制器。基于云技术的 FactoryTalk? VantagePoint? 软件可收集控制系统数据,并生成实境化的综合画面来显示车辆和车队的性能。信息通过蜂窝调制解调器发送至云端。数据会被细分为极小的数据包,因此可以发送到手机信号极差的区域。此外,在无法建立连接的情况下,数据会存储在网关中,连接恢复后便会立即发送。

基于云技术的 FactoryTalk VantagePoint 软件可收集控制系统数据,并生成实境化的综合画面来显示车辆和车队的性能。

这款紧密集成的新型控制和信息系统可整合各种不同的信息源,包括历史数据、关系数据和交易数据。为使 M.G. Bryan 及其客户无需建立并管理自己的数据中心就能充分利用这一丰富数据,罗克韦尔自动化采用了云计算技术。

“我们需要的解决方案是,无论是最开始的五辆卡车,还是后续的 1,000 辆卡车,都能发挥相同的作用。”M.G. Bryan 的工程主管 Josh Rabaduex 表示。“我们也知道,我们不想对前期硬件投入太多,或者对系统进行长期维护,所以传统的数据中心将无法满足我们的要求。”

采用移动技术并通过云无缝、安全地传送业务信息,M.G. Bryan 的连接智能达到了更高水平。“现在,我们可以通过移动设备和 Web 浏览器从云端获取数据,并生成反映每台压裂车驱动系统状态和压裂性能,以及与整个车队相关的过程性能和维护趋势的报告及仪表盘,”Rabaduex 表示。“将新信息系统与云计算的灵活性和可扩展性相结合,就如同开启了一扇门,使许多适合我们自己车辆和所售车辆的运营管理解决方案成为可能。”

取得的成果

可以安全、实时地查看远程资产数据,从而可延长 客户的正常运行时间,提高生产率。例如,一位客户给 M.G. Bryan 打来电话,抱怨租用的车辆发动机抖动。这种情况非常危险,发动机转速的剧烈变化会改变向地下输送水的铁管的压力。如果水管爆裂,不仅会导致停产,产生的水管碎片还会使现场工人受伤或死亡。

引起这类抖动的因素有多种:发动机老化、异物进入和内部元件故障等。M.G. Bryan 的人员可以立即登录并查看该车辆的数据。他们看到泵流体端的压力由 60 psi 降至6 psi,表明存在泵气穴现象 - 客户水箱中的水即将耗尽。他们建议客户检查水箱并打开某个意外关闭的阀门。整个过程仅仅花费了 10 多分钟。客户避免了将空气吸入流体端而导致其破裂,节约了 60,000 美元的替换零件费用,而且无需到 100 英里外的现场进行维修,并避免了可能出现的工人受伤及生产中断。

云安全性

改变令人不安,尤其当您听到应该考虑将重要的业务数据移动到云中时。云是蓬松的、不清晰而且不持久。“有一点非常重要,那就是不应该被‘我的数据应当藏起来’这种想法所束缚,”M.G. Bryan 的工程主管 JoshRabaduex 这样说道。他所在的公司正在采用一种基于云的信息系统对石油和天然气设备进行远程资产管理。

“虽然云看上去像一个虚拟的世界,但很多情况下它可以提供比传统系统更为出色的安全性和冗余度,”Rabaduex 说道。“如果某一点出现故障,会由另一点来接替。至今它还未出现过单点故障,这证明对我们和客户来说,云是最为稳定的环境之一。”

今天,许多公司都面临着威胁,包括蓄意的威胁(黑客和病毒)和意外的威胁(不熟练的员工和好心办坏事的承包商)等等。

与此同时,工业企业对云解决方案充满期待,因为这种解决方案可以大幅提高信息访问能力和生产率。而云解决方案的安全性不应该成为应用这种方案的拦路虎。事实上,这种解决方案可以通过更好的安全措施切实提升生产率。这是因为,当精确控制数据时,云解决方案具有最大优势。数据应当可以直接查看,所以无论数据的位置如何,它都是安全的。

为达到这种安全级别,工业用户需要从初始阶段就对安全性进行设计,并对所有层级的安全性进行管理,包括设备、控制器、过程、移动设备、企业和云端。要通过这些新技术提升生产率,未来数据应触手可及 - 在口袋中、井下或者飞机上。应用程序将安装在公有云或私有云中(内部或外部)。数据非常宝贵,所以验证数据并管理数据的访问才是真正要关注的问题,而不仅仅关注数据位于哪台设备或哪种平台以及谁有权访问。

Rabaduex 补充说,“由于我们已采取了安全措施,如加密、安全登录、通过防火墙隔离网络等,并且精心设计了数据采集方式,关注我们系统的公司至今还没有任何明显的安全方面的顾虑。我们仅将特定数据集置于云中,由于缺少未存储在云中的其它数据,因此不会对客户和我们自身的安全造成威胁。”

安全方面的顾虑并不能成为不采用云解决方案或任何新技术的充分理由。更确切地说,生产商应在采用新技术之前深入了解潜在的风险,并与成熟的团队合作,进行全面彻底的风险评估。罗克韦尔自动化执行定期的风险评估,以帮助确定潜在的威胁及后果,并提供最佳建议使企业为未来的发展做好准备。

该解决方案如同开启了一扇门,使一种新型商业模式成为可能,可在加快压裂车价值转化的同时降低项目风险和生产成本。“现在我们可以按分钟、小时或按天监视车辆,因此我们已经能够更改租赁协议了。”Rabaduex 表示。“我们已经由行业中普遍采用的月度协议转为按需支付的模式。客户不再需要按月租用设备,也无需再为那些从未使用过的备用压裂车支付与全天候工作的压裂车相同的费用。他们只需要按实际使用车辆的天数支付费用。”

购买 M.G. Bryan 压裂车的客户已经订购了超过 25 辆压裂车的改装服务,为其现有车队应用该解决方案。然而,该公司借助这一解决方案激发创新的步伐并未停止。

“我们还在探索如何使该信息能够向客户展示性能,并提供预防性维护,”Rabaduex 说道。“现在,我们可以生成具体的数据来展示我们的泵和其它元件如何更为持久地运行。我们可以在履行担保时使用具体的数据。我们可以提醒客户何时更换空气过滤器,或者何时重新组装发动机。似乎一切皆有可能。”

京公网安备 11011202001138号

京公网安备 11011202001138号