一、前言

随着摩擦材料行业的发迅猛发展,各地不断纷纷建厂,规模越来越大,竞争也越来越激烈,在保证产品质量的前提下,提高效率,节能降耗,优化成本,成为各厂家关注的焦点,都在寻求各种解决的办法。下面就为大家介绍一种新的,高效率,节能降耗的盘式片新工艺——干法冷压一次成型工艺。

二、冷压一次成型工艺的介绍

1、其它工艺情况

现在国内盘片成型存在多种工艺.如:干法二次成型工艺(又称二步法),干法热压一次成型工艺(又称一步法),湿法一次成型工艺等,各种工艺都存在它的优缺点。

二次成型工艺:分冷压和热压两个工序,效率高,便于大规模生产,一般厂家普遍采用。但模具开发成本较高,且此工艺产品密度不一,质量不够稳定。

干法一次成工艺:此工艺只有热压工序,产品密度一致,质量稳定,但不便于大批量、大规模生产,许多配套OEM产品均采用这种工艺。

湿法一次成型工艺,一般采用液体树脂或采用有机溶剂将树脂溶解,由于这种工艺操作时有许多不方便,已经很少有厂家使用。

2、冷压一次成型工艺的特点

该工艺在欧美及国内外资企业已经使用,但在国内企业还没有得到应用。冷压一次成型工艺最大的特点就是不需热压,直接进入热处理箱进行处理,这样节省热压工序,减少了人员、设备及电费的投入,而且提高了生产效率。以推拉缸压机为例,每台压机每天可生产1500——2000套产品,如果采用自动压机,效率更是高的惊人。还有应用该工艺生产的产品,因没有热压工序,减少了树脂的流动,使材料分布均匀,所以制得的产品质量稳定,且表面疏松,显气孔率高,高温性能好,无噪音。

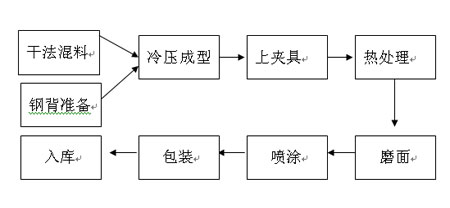

3、冷压一次成型工艺的工艺流程

冷压一次成型工艺的工艺流程

4、冷压一次成型工艺的操作要求

a.配方设计

因为冷压一次成型工艺产品无热压工序,所以配方设计时应注意,要求材料强度高,耐磨损。必要时应增加底料层,以增加抗剪切强度。

b.钢背涂胶

钢背应清洗干净,最好经过抛丸处理,以增加表面粗糙度,这样有利于粘接牢固。涂胶时胶水的选择相当重要,笔者选择了一种进口的胶水。涂胶厚度在0.2—0.3mm左右。晾干后备下工序使用。

c.冷压成型

冷压时应加大成型压力,以每平厘米0.25到0.5MPa为宜,所以在选择压机时,以200吨以上的压机为宜。

d.打夹具、热处理

冷压成型的产品应打上夹具,夹具应保证压紧力在2—3MPa以上为宜。打夹具的目的是为了保证粘接的强度,防止起泡成为次废品。热处理应分段升温至180度保温2—3小时,热处理时应注意风扇排气通畅。

e.其他工艺同一般二步法工艺。

三、性能分析

1、摩擦性能

冷压一次成型片(A)、二步法成型(B),欧洲冷压一次成型片(C)的在吉林大学JF150D定速试验机上及JF211剪切强度试验机的试验数据:

(1)摩擦系数升温

| 温度/摩擦系数 | 100°C | 150°C | 200°C | 250°C | 300°C | 350°C |

| A | 0.32 | 0.34 | 0.36 | 0.37 | 0.38 | 0.37 |

| B | 0.33 | 0.35 | 0.38 | 0.36 | 0.35 | 0.32 |

| C | 0.28 | 0.34 | 0.32 | 0.36 | 0.34 | 0.36 |

(2)摩擦系数降温

| 温度/摩擦系数 | 100°C | 150°C | 200°C | 250°C | 300°C |

| A | 0.33 | 0.36 | 0.36 | 0.34 | 0.39 |

| B | 0.30 | 0.33 | 0.36 | 0.38 | 0.40 |

| C | 0.32 | 0.36 | 0.33 | 0.38 | 0.42 |

(3)磨损率

| 温度/磨损率 | 100°C | 150°C | 200°C | 250°C | 300°C | 350°C |

| A | 0.12 | 0.10 | 0.13 | 0.15 | 0.16 | 0.13 |

| B | 0.08 | 0.09 | 0.08 | 0.11 | 0.14 | 0.10 |

| C | 0.15 | 0.14 | 0.16 | 0.14 | 0.17 | 0.19 |

(4)剪切强度

A:剪切力12.37KN粘接面积100%;B:17.32KN粘接面积95%;C:11.86粘接面积100%。

从摩擦系数上来看A产品性能更加平稳,高温性能优良。从磨损率上看,虽然A产品表面舒松,但磨损率并没有因此加大,反而比较平稳。剪切强度虽然较二步法产品低,但完全可以满足刹车片的使用要求。

各种数据比较得出冷压一次成型工艺产品完全符合性能要求。

四、装车试验

冷压一次成型工艺产品在我公司桑塔纳2000轿车上进行了装车试验,一个月后取下,片面磨损正常,无裂纹,无掉块。司机反映制动舒适,无噪音,长时间走下坡路段时,刹车性能无变化。装车试验合格后我公司作了小批量生产发给客户使用,反映良好,现已批量供货。

五、总结

冷压一次成型工艺效率高,工艺控制简便,投资小,产品质量稳定,必将会被各生产厂家广泛采用。此工艺在国内属于新生事物,笔都只是做了一些有宜的尝试,希望行业各同仁在设备配套,工装改造,配方研究等方面共同努力,推进干法冷压一次成型工艺在我国的快速发展。

京公网安备 11011202001138号

京公网安备 11011202001138号